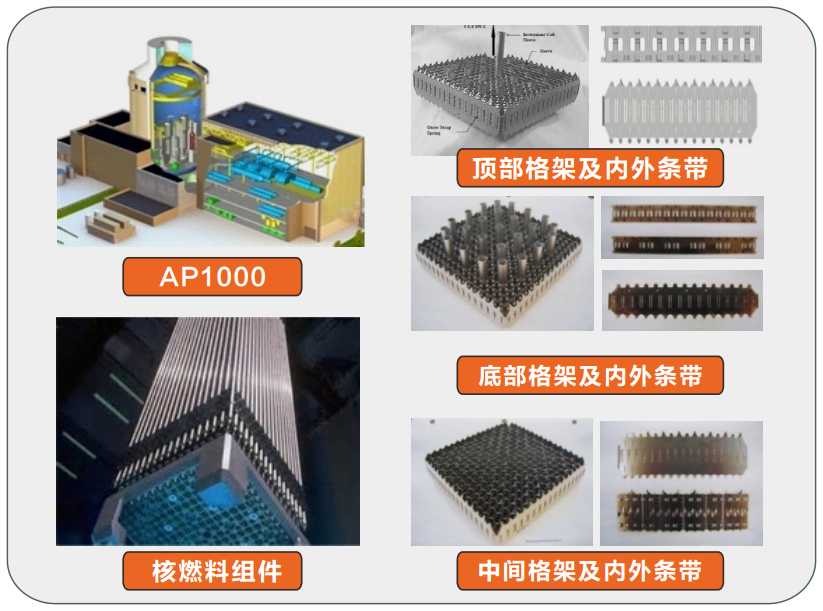

AP1000核燃料组件格架条带全自动冲压系统

在核燃料组件精密制造领域,格架条带作为核反应堆堆芯的核心支撑结构,其加工精度直接影响核电站运行安全与效率。自主研发的AP1000核燃料组件格架条带冲压自动化生产线,攻克了超薄高精度零件制造的"卡脖子"难题,填补了国内技术空白,成为全球少数掌握核级格架条带全流程制造技术的企业之一。

技术突破与系统优势

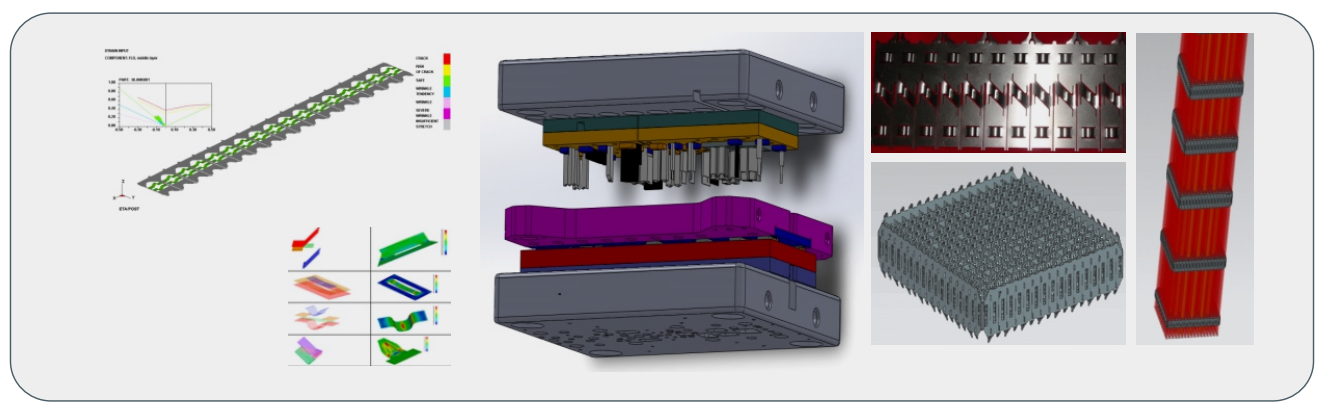

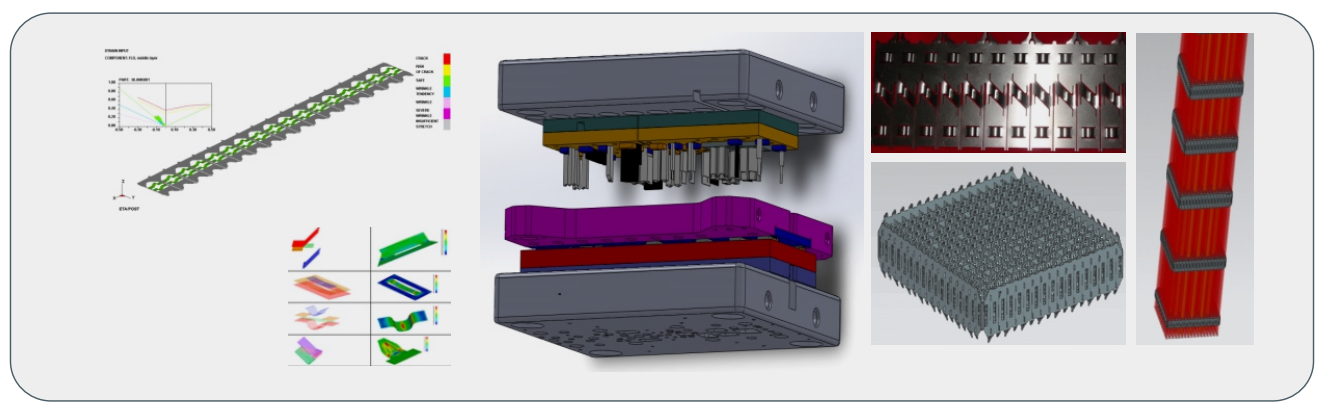

全流程智能评价体系

集成带材微观组织分析(晶粒度评级精度±0.5级)

冲制工艺仿真(成形极限图预测误差<3%)

可靠性数字化评估(10万次冲压寿命模拟)

辐照性能预判(相变温度预测精度±15℃)

微米级精密制造

超薄带材处理:0.2mm锆合金带材冲制(厚度波动±1μm)

大长径比零件:长度200mm/宽2mm弹簧条(直线度≤0.01mm/m)

多工序集成:冲孔-成形-校形一体完成(节拍时间≤2秒/件)

特种模具开发

耐高温硬质合金模具(HRC62-64),寿命突破50万冲次

热力耦合补偿设计,抵消800℃瞬时温升导致的形变

抗辐照结构优化,保障模具在10^18 n/cm?中子注量下的尺寸稳定性

产线核心能力

自动化水平:12台高精度伺服冲床联动,实现0.02mm级动态对位

检测体系:在线视觉检测(5μm分辨率)+激光测微(0.1μm精度)双重复核

柔性生产:15分钟快速换型,支持AP1000、CAP1400等多堆型格架制造

应用成效

在国核技示范工程中,该产线实现:

条带尺寸合格率99.98%(国标要求99.5%)

弹簧力一致性偏差<±1.5N(优于ASME标准50%)

年产能力达20万组,替代进口降低成本40%

该系统已通过NQA-1核质保认证,其创新的"数字孪生+物理制造"双驱动模式,正在推动第四代核燃料组件制造技术的升级。华核智造将持续深耕核装备精密制造领域,为全球核能安全发展提供中国方案。

在线客服

在线客服  企业微信

企业微信

[VIP第1年] 指数:1

[VIP第1年] 指数:1 通过认证

通过认证