1.焊接机器人选择要领

焊接机器人总的选用标准主要是要求柔性化、自动化。柔性化要求主要体现在夹具和变位机上。在机器人本体的选择上,我们现在选用的机器人还都是六轴机器人,现在有的欧洲公司已经推出了七轴机器人。推土机的结构件主要以中厚板为主,在机器人的选择上主要以欧洲的专业焊接机器人(比如瑞士的ABB焊接机器人)和日本OTC机器人为主,这些机器人都具有多层多道焊的功能,并且具有起始点寻位和焊接过程中的电弧跟踪功能,在焊枪的选择上主要以TBI、宾采尔焊枪等欧系焊枪为主。在有些工件的焊接上(尤其是腔体内的焊缝),考虑对机器人的保护,我们一般选择加长焊枪,如后桥箱内部腔体焊缝的焊接,需采用加长焊枪。

机器人移动装置,机器人的移动装置如果要求X、Y、Z三个方向移动,就会配有龙门架式横梁,扩大机器人工作范围,提高可焊率。

图1为后桥箱焊接机器人生产线,龙门结构+加长焊枪结构。

在夹具设计上,应遵从以下原则:

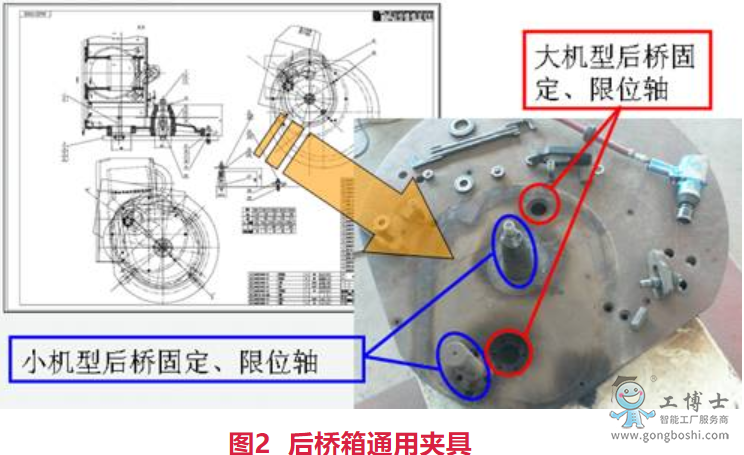

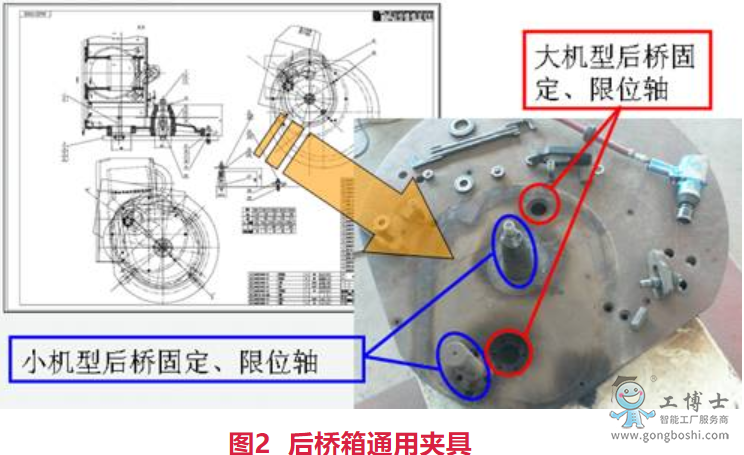

(1)夹具的通用性

夹具如果不能够大小机型兼顾,变换工件的型号时就要更换夹具,更换夹具不仅耽误工作时间,降低生产效率,时间长了还会降低夹具的精度,影响焊接质量。如推土机后桥箱机器人焊接,要实现大小机型的通用装夹,结构简单、新颖的夹具是关键,

图2为后桥箱通用夹具。

2)夹具的定位精度要准确

焊接机器人对工件的一致性和在夹具上位置的准确性要求比较高,就要求机器人夹具在设计的时候定位要准确,夹具定位越准确,工件的一致性越好,就会减少机器人寻位的时间,从而提高生产效率,我们经过统计,在我们一个工件的焊接过程中,寻位的时间能占到总时间的三分之一,可见寻位时间对生产效率的影响。

(3)在夹具的设计上要尽量少遮挡焊缝

工件的安装面尽量选择在没有焊缝的表面。

图3为后桥箱具体装夹情况,通过固定壳体法兰面实现***定位且操作方便、不遮挡焊缝。

柔性化的第二个要求体现在变位机上,就是和机器人配套的变位机形式要适合推土机的工件要求,装夹快捷方便,尽量缩短装夹时间。

(5)不论采取什么形式,安全是***位的

要保证操作者的人身安全和设备安全。机器人的关节伺服轴要能和外部轴实现联动功能,从而实现弧形焊缝的焊接。

2.焊接变位机选择要领

推土机中,焊接件结构复杂,焊缝多,装夹是个很大的难题。我们在变位机的选择上一般不考虑市场上常规化的标准形式的变位机,而是针对我们推土机工件的结构特点,对变位机的结构形式进行改进和创新。在焊接变位机的选择上遵从以下原则:①不遮挡焊缝。②装夹快捷、方便。③工人操作方便。④安全性好。

变位机的选择***大的难点就是装夹,首先装夹的时间要尽量缩短,让装夹时间占整个操作时间的比例尽量小,这个比例越小,工人就越愿意使用变位机。其次工人操作要方便,主要体现在焊接变位机操作回转中心高尽量控制在600~700mm,方便工人站在地面上能够自如的焊接操作,减少安全隐患。

针对推土机台车架的焊接,已经实现了用变位机焊接方式,采用头尾架式,尾架可移动,可满足大小机型台车架的翻转变位焊,如

图4所示。其中台车的装夹安全、可靠且不遮挡焊缝,同时还有利于在变位机上完成小件的组对与焊接以及台车的修磨工作。

在后桥箱和主机架焊接变位机的选择上,我们主要考虑的是不遮挡焊缝,工人操作方便、安全,回转中心高度合适,还有就是对精加工好的面和孔的保护,如

图5所示为主机架焊接变位机,

图6为后桥箱焊接变位机。另外,在变位机的选择上,我们考虑在焊接过程中,通过装夹能够有效的控制焊接变形。

3.结语

来源:网络

更多资讯: 机器人变位机

- 下一篇:ABB机器人安装调试的13个步骤

- 上一篇:机器人焊接变位机如何选择?

联系我们

联系我们