采用激光工艺进行混合制造的一项里程碑

KUKA 在一个德国联邦教育及研究部 (BMBF) 与卡尔斯鲁厄理工 (KIT) 主持的项目中,联合弗劳恩霍夫激光技术研究所 (ILT) 及其他工业合作伙伴,共同研究如何将混合 LMD 工艺集成到制造链中。项目采用了激光金属沉积 (LMD) 工艺,即大众所说的 3D 打印。KUKA 机器人构成了设备的基础。

混合增材制作:节省资源的灵活 3D 金属打印

现在的生产车间仍是传统减材制作工艺的天下。在此过程中,往往需要对结构复杂的铸造和铸造部件进行复杂加工。例如,在飞机制作中制作高性能和轻质部件时,依然总有多达 90% 的原材料会被切削掉。相反,增材制作则是将部件逐层组装起来。它不仅可节省资源,避免发生生产废料,此外还使生产非常灵活。

装备专用传感系统和软件的 KUKA 机器人构成了混合增材制作的基础

混合增材制作作为有用代替计划

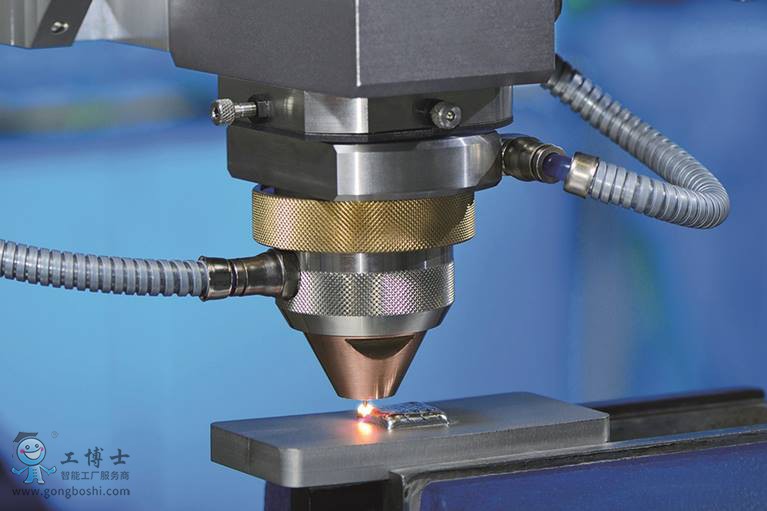

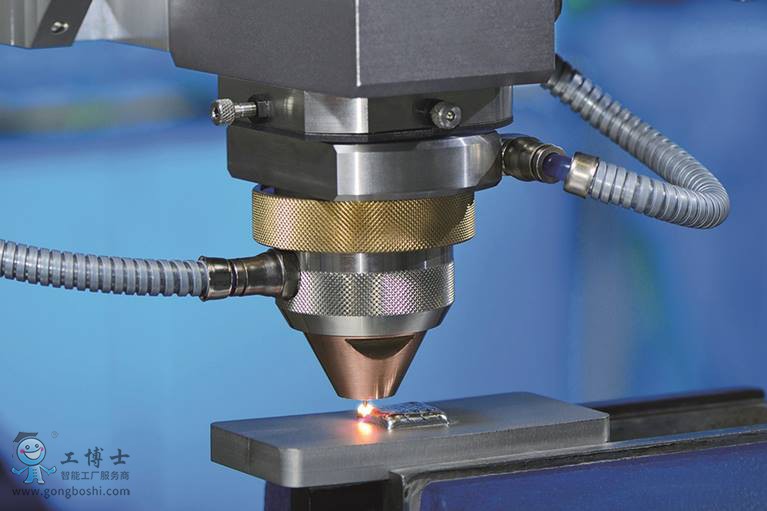

混合增材制作是传统工艺的有用代替计划。它是以传统方式制作毛坯,例如经过铸造或铸造,再增加其他几许结构,从而使部件个性化——例如,在德国联邦教育及研究部 (BMBF) 支撑的 ProLMD 项目中,则是使用 LMD 激光熔覆焊技能。与其他增材技能相比的优势在于组装率高。例如,由此可以高效制作部分加强的飞机结构部件或高功用涡轮组件。然而,到目前为止,高昂的成本和严苛的加工条件常常阻止了该工艺的广泛应用。

由于进行激光熔覆焊时,必须防止材料发生氧化,且整台设备都处于保护气体环境下,因此目前为止,待加工部件的尺寸常常受到限制。

KUKA 激光应用业务部门负责人 Günter Neumann

基于 KUKA LMD 工艺混合制造大型部件

ProLMD 项目的目标在于,研发可靠而高效的工艺和系统技术,以便将 LMD 工艺应用于制造大型部件。该系统应满足航空航天等领域先进的生产技术和极高的安全要求。基于 KUKA 机器人的标准化系统技术具有成本优势。由于使用了一个光纤制导系统,机器人在其工作区域内几乎不受限制。由此,即使在批次量较小时,也能够灵活处理部件几何结构和部件尺寸。

LMD 激光熔覆焊的优势:制作时刻缩短、本钱降低

今后几年,ProLMD 项目的研究结果将应用到项目合作伙伴 MTU、空客和戴姆勒的出产线上。“咱们以为,这将是混合制作工艺工业应用的一项里程碑。”KUKA ProLMD 项目经理 Lars Ott 说。预计,该工艺将使制作时刻缩短 50%,并使本钱降低 20% 至 30%。此外,实施该工艺,还有助于不断提高出产中的资源利用率。

KUKA 在该项目中将大力依托亚琛出产基地机器人辅助激光工艺部分的们常年堆集的丰富经验。KUKA 为该项目设计制作了两条如出一辙的混合增材制作出产线,已分别用于本集团坐落亚琛维尔塞伦出产基地的车间,以及邻近的弗劳恩霍夫研究所。“长期来看,咱们将力争使这项工艺达到批量出产的成熟度。”Günter Neumann 介绍说。

了解更多库卡机器人知识欢迎点击咨询:www.kuka-drshfwpj.m.eepottsltd.com

- 下一篇:世界上首支全自动机器人乐队club_KUKA

- 上一篇:轻松学习库卡机器人编程

产品:93

产品:93

联系我们

联系我们